Filosofía LEAN, Más allá de LEAN MANUFACTURING

¿QUÉ SIGNIFICA LA FILOSOFÍA LEAN?

“Lean” es una filosofía de operación que se basa en el mejoramiento continuo a través de la eliminación de desperdicios en todos los procesos en una empresa; básicamente busca reducir el tiempo entre la demanda del cliente y su satisfacción eliminando desperdicios dentro del sistema. La filosofía “Lean”, conduce a una visión integrada de la cultura y la estrategia para atender al cliente final con alta calidad, bajo costo y tiempo de entrega, produciendo exactamente lo que el cliente final quiere, cuando lo quiere, donde lo quiere, a un costo mínimo y precio justo. Siendo el cliente final quien determina si el servicio o producto que la empresa entrega tiene valor o no.

¿Qué busca “Lean” y en dónde se aplica?

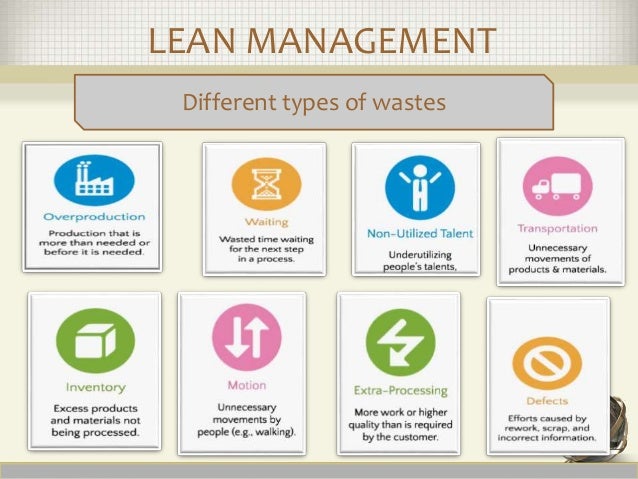

“Lean” busca reducir desperdicios, variabilidad e inflexibilidad en toda la cadena de valor de la empresa. Típicamente “Lean” identifica ocho formas de desperdicio:

- Sobreproducción – Producir más, muy rápido o con mucha anticipación respecto a lo que el cliente exige o servir a clientes que no debemos de servir.

- Movimiento – Cualquier movimiento de materiales, personas, equipos e información que no agreguen valor.

- Inventario – Tener más que el mínimo de lo que se necesita (materia prima, trabajo en progreso, productos terminados, solicitudes de clientes) para cumplir el trabajo.

- Tiempo de espera – Personas o partes, sistemas o instalaciones que estén en espera por otros ciclo de trabajo o en espera por papeleo de información o la toma de decisiones.

- Procesamiento adicional – Trabajar más allá del estándar requerido por el cliente.

- Transporte – Transportar innecesariamente piezas, materiales o información entre los procesos o enviar documentos por correo/faxes que pueden ser enviados electrónicamente.

- Correcciones – Cualquier reparación o retrabajo para corregir algo.

- Intelectual - Cualquier falla para aprovechar el tiempo y/o talento de las personas. Así mismo, “Lean” utiliza distintas herramientas y técnicas (5S, Poka-Yoke, Kanban, entre otras) para reducir los desperdicios, variabilidad e inflexibilidad dentro del sistema.

Beneficios de “Lean”

Los resultados de aplicar “Lean” suelen ser muy auspiciosos, la bibliografía indica incrementos de productividad de un 20% a un 40%, mejora en la calidad entre un 50% y 75% y reducciones de tiempo entre un 60% a 95%. De igual manera se obtienen otros resultados tanto para Clientes, Empresa y Empleados.

Implementación de “Lean”

Para aplicar “Lean” en las empresas, recomendamos avanzar con proyectos de mejora en –olas– que aceleren la implementación, el desarrollo de capacidades en la organización y la captura de beneficios. Es importante mencionar que la selección de un área y un proyecto piloto son fundamentales para construir las bases del programa –objetivos, alcance, metas, control, organización, capacitación y estimación de beneficios e inversiones– y así establecer una línea base de partida.

Lean Management

Lean es un nuevo modelo de negocio que tiene como objetivo ofrecer un rendimiento superior para los clientes, empleados, accionistas y sociedad en general. Inicialmente, este rendimiento superior entrega exactamente lo que quieren los clientes sin problemas, demoras, molestias, errores. Muy rápidamente también libera capacidad dentro de la organización para ofrecer al cliente un producto y servicio con más valor, aprovechando los recursos disponibles y con pocos costes adicionales.

¿Para qué... ?

La idea fundamental detrás del concepto de Lean Management es ver que el valor del cliente es creado por las acciones de diferentes personas a través de toda la organización. La conexión de estos sin fisuras de extremo a extremo, o valor de flujo de proceso, para cada familia de productos, revela literalmente, cientos de oportunidades para acelerar el flujo, eliminando los pasos que no añaden valor y alineando la creación de flujo de valor con la demanda de los clientes. Esto es lean en las operaciones, a las que la mayoría de las personas ya están familiarizadas.

Por tanto, esta metodología se puede aplicar a toda la organización, no sólo en empresas de fabricación. Todas las actividades de apoyo pueden ser rediseñadas utilizando los mismos principios y herramientas.

Este enfoque en los procesos requiere de una forma muy distinta de gestión lean. Alguien tiene que convertir estas actividades gestionadas separadamente, en flujos de valor de inicio a fin, así como gestionar el proceso de mejora futura, quizás a través de varias generaciones de productos.

LEAN CONSTRUCTION

Lean Construction (Construcción sin Pérdidas en español) es un enfoque dirigido a la gestión de proyectos de construcción. Se originó en el Lean Production Management, el cual produjo una revolución en el diseño y producción industrial en el siglo XX. Este ha cambiado la forma de construir los proyectos. Este enfoque maximiza el valor y minimiza las pérdidas de los proyectos, mediante la aplicación de técnicas conducentes al incremente de la productividad de los procesos de construcción. Como resultado de su aplicación se pueden obtener los siguientes resultados:

- El proceso de construcción y de operación del proyecto es diseñado conjuntamente para satisfacer las necesidades de los clientes.

- El trabajo del proyecto se estructura sobre los procesos, con el objetivo de maximizar el valor y reducir las pérdidas en el desarrollo de actividades de construcción.

- El desempeño de la planeación y el sistema de control son medidos y mejorados.

Principio básico del Lean Construction

El principio básico de Lean Construction es reducir al máximo posible el tiempo invertido en actividades que no le agregan valor al producto final, es decir, reducir las pérdidas en las actividades de construcción. El significado de pérdidas es muy sencillo. Es simplemente el tiempo dedicado por un individuo a actividades que el cliente del proyecto no está dispuesto a pagar. Algunos ejemplos de pérdidas en actividades de construcción son las siguientes:

- Esperas por falta de equipos, herramientas o materiales

- Eperas debido a actividades previas que no se han terminado o están mal ejecutadas.

- Esperas por falta de una correcta instrucción para realizar el trabajo.

- Tiempo ocioso debido a la actitud del trabajado, sobre población en el sitio de trabajo.

- Desplazamientos innecesarios debido a falta de recursos e inadecuada planeación del sitio del trabajo.

- Reprocesos por trabajo que no cumple con las especificaciones y cambio en los diseños.

Herramientas para la implementación del Lean Construction

Actualmente el enfoque Lean Construction ha progresado significativamente. Su aplicación se ha extendido a todas las etapas de los proyectos de construcción, desde la planeación hasta la puesta en operación. Su implementación es un proceso que inicia con un diagnóstico detallado de la situación del proyecto. Para esto se debe desarrollar el proceso que se muestra en la Fig. 1.

Paso 1: Hacer un diagnóstico de la productividad de las actividades de construcción de la obra. En este paso se cuantifica el tiempo que agrega valor a la actividad de construcción y el tiempo dedicado a pérdidas. Esta medición puede realizarse mediante la “prueba de 5 minutos” (más adelante se explica esta prueba). Existe una colección de herramientas que sirven para el mismo propósito; no obstante, iniciar con la "prueba de los 5 minutos" es un buen comienzo.

Paso 2: La información obtenido en el paso 1 se debe registrar y tabular. A partir de esta tabulación se obtienen estadísticas sobre las pérdidas en cada una de los procesos constructivos.

Paso 3: Identificar la magnitud de las pérdidas.

Paso 4: Analizar la información y estadísticas obtenidas. En esta paso se reúne el equipo de planeación de la obra y se determinan las estrategias para reducir las pérdidas en las actividades de construcción.

Paso 5: Las estrategias que se determinaron en el paso anterior se aplican directamente en la obra. Una vez aplicadas las mejoras se debe realizar de nuevo mediciones para establecer la efectividad de las estrategias. A continuación se debe iniciar de nuevo el paso 1 hasta obtener un eliminación total de las pérdidas.

Prueba de los 5 minutos

En la sección anterior se explicó cómo “la prueba de los cinco minutos” permite una cuantificación de las pérdidas de las actividades de construcción. Además, se puede identificar los tres tiempos característicos de toda actividad de construcción: Tiempos productivos (aquellos que le agregan valor a la actividad), tiempos contributivos (contribuyen a que se agregue valor) y no contributivos (pérdidas).

La prueba debe realizarse de la siguiente forma:

- El objetivo de la prueba es tomar durante 5 minutos el tiempo dedicado por un trabajador a actividades productivas, contributivas o no contributivas (pérdidas).

- La persona que realiza la medición debe contar con un cronómetro y un formato para registrar la información.

- La toma de la medición debe realizarse de forma aleatoria. Toda la información de la prueba debe registrarse en un formato como el que muestra la Fig. 2

Como ejemplo, en el formato que muestra la Fig. 2 se ha registrado para la actividad de mampostería los tiempos productivos, contributivos y no contributivos. Este muestra que en un lapso de 5 minutos se observa a un trabajador, de oficio ayudante, dedicando 140 segundos (47% del total del tiempo) a pegar ladrillos, 100 segundos (33%) a preparar mortero y 60 segundos (20%) a conversar con un compañero. Adicionalmente, los comentarios del formato indican que durante la medición estaba cayendo una ligera lluvia sobre el sitio de trabajo. Los comentarios registrados son valiosos para analizar las condiciones bajo las que se deben hacer las mejoras de los procesos de construcción.

Se advierte que no es suficiente con un solo registro de 5 minutos para analizar y tomar decisiones de cómo reducir las pérdidas de una actividad de construcción. Se deben tomar varías mediciones para calcular los promedios y desviaciones estándar de los tiempos productivos, contributivos y no contributivos. A partir de estas estadísticas se pueden tomar decisiones de mejora. A medida que se tome una mayor cantidad de mediciones, las estadísticas reflejarán con mayor fiabilidad la situación real de la actividad de construcción. Se recomienda tomar mínimo 50 mediciones distribuidas durante el horario laboral, para iniciar el proceso de análisis de la información.

La información recopilada mediante la prueba de los 5 minutos puede analizarse con una clasificación establecida a partir de actividades de construcción, temporalmente en semanas, meses incluso acumulados para el período de avance del proyecto. No es suficiente con cuantificar los tiempos productivos o de pérdidas, es necesario analizar cuáles son las frecuencias de las causas de estos tiempos. Por ejemplo, la causa del tiempo no contributivo mostrado en la Fig. 2 es la conversación informal entre trabajadores. Estas causas pueden analizarse mediante su frecuencia o sobre los tiempos que se pueden sumar y promediar para cada una de ellas.

A continuación se explica el procedimiento detallado de la prueba de los 5 min:

Antes de la prueba

Debe contar con un cronometro, formato de la prueba, una persona que hará la medición.

Determinar la actividad (es) de construcción que desea medir (ejemplo, mampostería, formaletería, instalación de carpintería metálica).

Determinar con el personal a cargo de la obra de construcción, y para cada actividad que desea medir, los tiempos que se consideran como productivos, contributivos y no contributivos. Por ejemplo, para la actividad de mampostería se considera que los tiempos productivos son la pega de ladrillos; los tiempos contributivos pueden ser el transporte de materiales y mediciones; y los tiempos no contributivos pueden ser charlas de los trabajadores, tiempos de inactividad por falta de materiales, etc.

Durante la prueba

Dirigirse al lugar del trabajo en la obra de construcción en donde se encuentran los trabajadores que están realizando la actividad de construcción que desea medir.

Una vez se encuentre en un lugar que le permite observar a los trabajadores, debe hacer la medición durante 5 minutos de los tiempos productivos, contributivos y no contributivos, y registrarlo en el formato. Se debe tener en cuenta que el trabajador puede pasar intercaladamente en un lapso de 5 min de una actividad productiva a una no productiva. Debido a esto, en el formato se debe registrar los tiempos totales - de cada tipo -. Adicionalmente, se debe registrar en el formato anotaciones cualitativas de aspectos que se observen en cada medición (por ejemplo, el clima que se observa, eventos especiales de la obra de construcción y la fecha y hora de la medición).

El anterior paso se debe repetir cuantas veces sea necesario, hasta alcanzar el número de observaciones necesarios para obtener una muestra estadísticamente representativa. Para este paso le recomiendo revisar el link Procedimiento para determinar el tamaño muestral

Después de la prueba

Los formatos de la prueba se deben registrar en una hoja de calculo (excel) en donde cada fila corresponde a cada medición.

En la hoja de calculo se registrarán por separado cada una de las actividades de construcción medidas.

Una vez se cuente con un número de observaciones representativo de cada actividad de construcción, se deben calcular los promedios y desviaciones estándar de los tiempos productivos, contributivos y no contributivos. El promedio y desviación estándar se calculará a partir de los porcentajes de cada tiempo sobre los 5 minutos de cada prueba.

Los promedios y desviaciones estándar pueden calcularse para las observaciones obtenidas en diferentes periodos de tiempo (por ejemplo, una semana, un mes, un trimestre, acumulado de tiempo); siempre y cuando, para el periodo se cuente con un tamaño muestral adecuado.

Con estos resultados se determinará el nivel de productividad que tiene cada una de las actividades de construcción de una obra. No obstante, hacer la medición no es suficiente para mejorar la productividad, esta solo es el primer paso. Para hacer una mejora debe realizarse iteraciones de medición y análisis de los datos, procurando disminuir o eliminar los tiempos contributivos y no contributivos de cada actividad de construcción.

Ejemplos de acciones para la eliminación de pérdidas

Planificar la entrega de materiales mediante programas que conozcan los residentes de obra y los proveedores. Dichos programas deben conocerse al momento de elaborar las órdenes de compra.

- Programar los mantenimientos y revisiones a los equipos. Exigir un programa similar a los arrendadores de equipos.

- Definir un procedimiento ágil de compra de repuestos de equipos en obra.

- Planificación diaria de las rutas de transporte.

- Mantener registros de atrasos en los suministros (madera, concretos, otros). Estos constituyen un respaldo para evaluar a los proveedores.

- Crear formatos de pedido de materiales a los almacenes.

- Ajustar los pedidos a almacenes con la capacidad de producción, o tomar medidas para modificar dicha capacidad.

- Definir el personal responsable de hacer los pedidos por cada etapa.

- En resumen, desarrollar mecanismos formales de planificación y control que integren la coordinación de las distintas etapas y procesos.

LEAN SUPPLY CHAIN

http://i0.wp.com/cerasis.com/wp-content/uploads/2015/05/lean-supply-chain.jpg?fit=596%2C320

Una Cadena de Suministro liviana y frugal funciona al mínimo costo. En este tipo de cadenas, los desperdicios han sido eliminados. De acuerdo a la copiosa literatura de temas “Lean”, los desperdicios pueden ser diversos. Por ejemplo, en el sistema de producción de Toyota, los desperdicios son la sobreproducción, el inventario, el transporte, el movimiento, el re-trabajo, los tiempos de espera y las actividades innecesarias que no agregan valor ni al cliente ni al negocio.

El eliminar sistemáticamente los "desperdicios" de los procesos, aparecen tres tipos de oportunidades:

1. Procesos internos en un departamento, área o unidad de negocios.

2. Interacción entre departamentos, áreas o unidades de negocios.

3. Interacción entre procesos de distintas organizaciones.

Claramente, las mayores oportunidades de mejoramiento están en las interacciones, ya que es en ellas donde es más complicado intervenir y mejorar.

Para algunos autores, Lean no es sólo eliminar desperdicios, sino también optimización de flujos y foco en el cliente. Una herramienta frecuentemente utilizada es un diagrama de flujo (value stream map), enfocado en detectar las actividades que agregan y las que no agregan valor.

Lean en la práctica

Hay varias prácticas "lean" que son útiles para las Cadenas de Suministro. Algunas de ellas son: centrarse en el cliente, aligerar los procesos, impulsar una cruzada para eliminar los desperdicios y sincronizar las operaciones con otros participantes en la cadena.

Centrarse en el cliente

No es indispensable adoptar el enfoque Lean para enfocarse en el cliente. No obstante, sin centro en el cliente no hay enfoque Lean. El enfoque Lean se basa en la demanda del cliente para gatillar las necesidades de reposición hacia atrás, haciendo realidad el ideal pull.

Aligerar los procesos

Los procesos consisten en actividades relacionadas de cierta forma, para producir bienes y servicios que aportarán valor al cliente. Pero no todas agregan valor al cliente, pues algunas sólo agregan costos. De estas últimas, unas cuantas son indispensables (como las obligaciones tributarias), pero el resto bien podría eliminarse o redefinirse sin alterar la función o la razón de ser del proceso. Para lograr procesos livianos y frugales es recomendable:

1. Pensar el proceso desde la perspectiva del cliente. ¿Cómo hacer el proceso sencillo para el cliente? ¿Cómo hacer para que nuestros clientes perciban que es fácil hacer negocios con nosotros?

2. Mapear el proceso, identificando los pasos o actividades desde el cliente hacia adentro, de principio a fin (end-to-end).

3. Clasificar esas actividades con dos atributos: (a) agrega valor al cliente – no agrega valor al cliente, y (b) indispensable – no indispensable.

4. Eliminar actividades que no agregan valor al cliente y no son indispensables.

5. Revisar si el proceso así simplificado mantiene su función o su razón de ser. Si no, volver atrás, pues posiblemente eliminamos algo que deberíamos haber conservado.

Un proceso ligero, liviano y frugal es sencillo, pero efectivo. Precisamente por su sencillez es rápido, al estar libre de tareas y papeleo innecesario. Esto es, precisamente, un proceso "lean".

Impulsar una cruzada para eliminar los desperdicios

Una vez aligerados los procesos, es conveniente involucrar a todos en mejorar continuamente, no para agregar tareas ni hacer más elegante el funcionamiento cotidiano, sino para eliminar los desperdicios al alcance de la mano.

Los desperdicios toman la forma de discrepancias de inventarios, productos dañados por mala preservación, layout erróneo, tiempos muertos, excesivas distancias, entre otras.

Algunas prácticas son útiles para eliminar desperdicios en la Cadenas de Suministro. Estos son sólo algunos ejemplos:

• Empoderar a los supervisores y operarios para que mantengan cuadrados sus inventarios, así como sus lugares de trabajo limpios y ordenados. Los descuadres de inventario son un desperdicio.

• Rediseñar el layout de bodegas y centros de distribución, para disminuir los tiempos de picking y preparación de pedidos. Las distancias excesivas son un desperdicio.

• Coordinar con los transportistas, evitando sus largas esperas para cargar o descargar. La espera es un desperdicio.

• Aprovechar el benchmarking interno. En una organización hay algunos que lo hacen bien y otros que lo hacen mal, pero las buenas prácticas usualmente no se aprovechan. El conocimiento no aprovechado es un desperdicio.

Sincronizar las operaciones con otros participantes en la cadena

Las mayores oportunidades de mejoramiento están en las interacciones con otros procesos y, más aún, en las interacciones con otras organizaciones de la Cadena de Suministro. De todas las interacciones posibles, las operaciones cotidianas ofrecen el mejor terreno para sincronizar actividades, sin poner en riesgo la estrategia comercial ni nada que caiga en la esfera de lo delicado o lo estratégico. El lenguaje de los pedidos, los pallets, los envases, los camiones, los documentos de entrega, los puertos y las aduanas, no tienen doble significado. Para sincronizar estas operaciones es recomendable:

1. Organizar visitas mutuas a las instalaciones, como centros de distribución.

2. Establecer acuerdos de trabajo bajo condiciones normales y un canal expedito de comunicación en caso de situaciones excepcionales.

3. Acordar el intercambio de ciertos archivos de datos, como inventario por línea y por ítem. Involucrar a profesionales de Sistemas de Información para los formatos de archivos, la periodicidad y la seguridad en las transmisiones.

4. Acordar qué hacer en caso de introducción de nuevos productos o promociones, entendiendo que las descoordinaciones generan demoras, papeleo innecesario, improvisaciones y urgencias, es decir, costos evitables.

5. Realizar, al menos, un proyecto piloto de mejoramiento al año con proveedores. Así se aprende a trabajar juntos, se gana en confianza y se aprovecha de mejorar algunos indicadores.

LEAN OFFICE

http://image.slidesharecdn.com/leanofficeintroductionengversion-090325130218-phpapp02/95/smiling-lean-office-introduction-eng-version-1-728.jpg?cb=1241099083

Hasta ahora los sistemas Lean de Mejora Continua se habían aplicado intensivamente en la producción industrial con resultados espectaculares en incrementos de productividad y reducción de costes.

Y sin embargo, la experiencia nos ha demostrado que la mejora de procesos y servicios en secciones administrativas aporta un gran valor añadido a la empresa, por eso el enfoque del Sistema de Gestión Lean (SGL) abarca todas las áreas de la empresa. Sin trabajar más ni añadir más recursos se consigue una organización altamente productiva con mejoras significativas en todos los indicadores.

En muchas ocasiones, desconocemos las causas del bajo rendimiento de nuestra empresa respecto a las previsiones ideales. La mayoría de las veces, la solución es más fácil de lo que pensamos.

Incrementa la productividad de tu empresa creando una organización más eficiente de las oficinas. Trabaja más y mejor, en menos tiempo y con los mismos medios.

Vive mejor. Afronta los despilfarros de organización; ahorra tiempo y dinero estableciendo, mediante el Lean Office, la cultura de mejora continua sostenible.

¿Qué es Lean Office?

Lean Office es una metodología de trabajo en secciones administrativas, que mediante la aplicación del Sistema Lean, consigue mejorar los procesos y reducir las ineficiencias. Consigue una implicación de la organización, hacer más con los mismos recursos y orientarse al cliente. El Lean Office es claramente una apuesta por una organización más eficiente. En definitiva, hacer más en menos tiempo y con los recursos necesarios.

¿Cómo se aplica?

El Lean Office “ataca” lo que nosotros llamamos “despilfarros” o ineficiencias. Y en las oficinas o servicios de administración hay dos tipos de ineficiencias:

a) Las ineficiencias operativas:

De personas: La organización no está estructurada y no hace uso adecuado de todos su potencial humano

De procesos: Los procesos no llevan a los resultados esperados

De información: La información no es precisa o no llega a tiempo

De activos: Existe una incorrecta utilización del material y de la propiedad .

b) Las ineficiencias organizativas:

De focalización: Cualquier miembro no sabe o no entiende qué tiene que mejorar para alcanzar los objetivos

De estructura: Los procedimientos actuales no se orientan a la reducción de ineficiencias

De implicación: No existe la preparación que indique el camino de lo que debe hacerse

De propiedad del trabajo: El empleado no percibe los procesos y resultados como propios

¿A mi empresa le hace falta?

¿Se necesita mejorar la orientación al cliente y al mismo tiempo ser más rentable?

¿sería deseable disponer de más información en el momento oportuno?

¿contratando “más gente” las cosas se harían mejor? ¿hay demasiada “burocracia” interna?.

Tu empresa puede mejorar mucho con el Sistema de Gestión Lean y Lean Office.

¿Qué conseguimos?

Lean Office sustituye ineficiencias por valor añadido

- Una organización altamente productiva, informada y perfectamente dirigida.

- Trabajar más y mejor sin consumir más recursos.

- Orientarnos mejor al cliente.

- Ahorrar tiempo y dinero.

- Una ventaja competitiva para la organización.

¿Cómo lo conseguimos?

- Implicando a la dirección y al personal.

- Enfocándonos hacia el cliente.

- Analizando los procesos de manera experta.

- Estandarizando las mejores práctica

- Persiguiendo la perfección mediante la mejora continua

LEAN SIX SIGMA

LEAN SUPPLY CHAIN

http://i0.wp.com/cerasis.com/wp-content/uploads/2015/05/lean-supply-chain.jpg?fit=596%2C320

Una Cadena de Suministro liviana y frugal funciona al mínimo costo. En este tipo de cadenas, los desperdicios han sido eliminados. De acuerdo a la copiosa literatura de temas “Lean”, los desperdicios pueden ser diversos. Por ejemplo, en el sistema de producción de Toyota, los desperdicios son la sobreproducción, el inventario, el transporte, el movimiento, el re-trabajo, los tiempos de espera y las actividades innecesarias que no agregan valor ni al cliente ni al negocio.

El eliminar sistemáticamente los "desperdicios" de los procesos, aparecen tres tipos de oportunidades:

1. Procesos internos en un departamento, área o unidad de negocios.

2. Interacción entre departamentos, áreas o unidades de negocios.

3. Interacción entre procesos de distintas organizaciones.

Claramente, las mayores oportunidades de mejoramiento están en las interacciones, ya que es en ellas donde es más complicado intervenir y mejorar.

Para algunos autores, Lean no es sólo eliminar desperdicios, sino también optimización de flujos y foco en el cliente. Una herramienta frecuentemente utilizada es un diagrama de flujo (value stream map), enfocado en detectar las actividades que agregan y las que no agregan valor.

Lean en la práctica

Hay varias prácticas "lean" que son útiles para las Cadenas de Suministro. Algunas de ellas son: centrarse en el cliente, aligerar los procesos, impulsar una cruzada para eliminar los desperdicios y sincronizar las operaciones con otros participantes en la cadena.

Centrarse en el cliente

No es indispensable adoptar el enfoque Lean para enfocarse en el cliente. No obstante, sin centro en el cliente no hay enfoque Lean. El enfoque Lean se basa en la demanda del cliente para gatillar las necesidades de reposición hacia atrás, haciendo realidad el ideal pull.

Aligerar los procesos

Los procesos consisten en actividades relacionadas de cierta forma, para producir bienes y servicios que aportarán valor al cliente. Pero no todas agregan valor al cliente, pues algunas sólo agregan costos. De estas últimas, unas cuantas son indispensables (como las obligaciones tributarias), pero el resto bien podría eliminarse o redefinirse sin alterar la función o la razón de ser del proceso. Para lograr procesos livianos y frugales es recomendable:

1. Pensar el proceso desde la perspectiva del cliente. ¿Cómo hacer el proceso sencillo para el cliente? ¿Cómo hacer para que nuestros clientes perciban que es fácil hacer negocios con nosotros?

2. Mapear el proceso, identificando los pasos o actividades desde el cliente hacia adentro, de principio a fin (end-to-end).

3. Clasificar esas actividades con dos atributos: (a) agrega valor al cliente – no agrega valor al cliente, y (b) indispensable – no indispensable.

4. Eliminar actividades que no agregan valor al cliente y no son indispensables.

5. Revisar si el proceso así simplificado mantiene su función o su razón de ser. Si no, volver atrás, pues posiblemente eliminamos algo que deberíamos haber conservado.

Un proceso ligero, liviano y frugal es sencillo, pero efectivo. Precisamente por su sencillez es rápido, al estar libre de tareas y papeleo innecesario. Esto es, precisamente, un proceso "lean".

Impulsar una cruzada para eliminar los desperdicios

Una vez aligerados los procesos, es conveniente involucrar a todos en mejorar continuamente, no para agregar tareas ni hacer más elegante el funcionamiento cotidiano, sino para eliminar los desperdicios al alcance de la mano.

Los desperdicios toman la forma de discrepancias de inventarios, productos dañados por mala preservación, layout erróneo, tiempos muertos, excesivas distancias, entre otras.

Algunas prácticas son útiles para eliminar desperdicios en la Cadenas de Suministro. Estos son sólo algunos ejemplos:

• Empoderar a los supervisores y operarios para que mantengan cuadrados sus inventarios, así como sus lugares de trabajo limpios y ordenados. Los descuadres de inventario son un desperdicio.

• Rediseñar el layout de bodegas y centros de distribución, para disminuir los tiempos de picking y preparación de pedidos. Las distancias excesivas son un desperdicio.

• Coordinar con los transportistas, evitando sus largas esperas para cargar o descargar. La espera es un desperdicio.

• Aprovechar el benchmarking interno. En una organización hay algunos que lo hacen bien y otros que lo hacen mal, pero las buenas prácticas usualmente no se aprovechan. El conocimiento no aprovechado es un desperdicio.

Sincronizar las operaciones con otros participantes en la cadena

Las mayores oportunidades de mejoramiento están en las interacciones con otros procesos y, más aún, en las interacciones con otras organizaciones de la Cadena de Suministro. De todas las interacciones posibles, las operaciones cotidianas ofrecen el mejor terreno para sincronizar actividades, sin poner en riesgo la estrategia comercial ni nada que caiga en la esfera de lo delicado o lo estratégico. El lenguaje de los pedidos, los pallets, los envases, los camiones, los documentos de entrega, los puertos y las aduanas, no tienen doble significado. Para sincronizar estas operaciones es recomendable:

1. Organizar visitas mutuas a las instalaciones, como centros de distribución.

2. Establecer acuerdos de trabajo bajo condiciones normales y un canal expedito de comunicación en caso de situaciones excepcionales.

3. Acordar el intercambio de ciertos archivos de datos, como inventario por línea y por ítem. Involucrar a profesionales de Sistemas de Información para los formatos de archivos, la periodicidad y la seguridad en las transmisiones.

4. Acordar qué hacer en caso de introducción de nuevos productos o promociones, entendiendo que las descoordinaciones generan demoras, papeleo innecesario, improvisaciones y urgencias, es decir, costos evitables.

5. Realizar, al menos, un proyecto piloto de mejoramiento al año con proveedores. Así se aprende a trabajar juntos, se gana en confianza y se aprovecha de mejorar algunos indicadores.

Hasta ahora los sistemas Lean de Mejora Continua se habían aplicado intensivamente en la producción industrial con resultados espectaculares en incrementos de productividad y reducción de costes.

Y sin embargo, la experiencia nos ha demostrado que la mejora de procesos y servicios en secciones administrativas aporta un gran valor añadido a la empresa, por eso el enfoque del Sistema de Gestión Lean (SGL) abarca todas las áreas de la empresa. Sin trabajar más ni añadir más recursos se consigue una organización altamente productiva con mejoras significativas en todos los indicadores.

En muchas ocasiones, desconocemos las causas del bajo rendimiento de nuestra empresa respecto a las previsiones ideales. La mayoría de las veces, la solución es más fácil de lo que pensamos.

Incrementa la productividad de tu empresa creando una organización más eficiente de las oficinas. Trabaja más y mejor, en menos tiempo y con los mismos medios.

Vive mejor. Afronta los despilfarros de organización; ahorra tiempo y dinero estableciendo, mediante el Lean Office, la cultura de mejora continua sostenible.

¿Qué es Lean Office?

Lean Office es una metodología de trabajo en secciones administrativas, que mediante la aplicación del Sistema Lean, consigue mejorar los procesos y reducir las ineficiencias. Consigue una implicación de la organización, hacer más con los mismos recursos y orientarse al cliente. El Lean Office es claramente una apuesta por una organización más eficiente. En definitiva, hacer más en menos tiempo y con los recursos necesarios.

¿Cómo se aplica?

El Lean Office “ataca” lo que nosotros llamamos “despilfarros” o ineficiencias. Y en las oficinas o servicios de administración hay dos tipos de ineficiencias:

a) Las ineficiencias operativas:

De personas: La organización no está estructurada y no hace uso adecuado de todos su potencial humano

De procesos: Los procesos no llevan a los resultados esperados

De información: La información no es precisa o no llega a tiempo

De activos: Existe una incorrecta utilización del material y de la propiedad .

b) Las ineficiencias organizativas:

De focalización: Cualquier miembro no sabe o no entiende qué tiene que mejorar para alcanzar los objetivos

De estructura: Los procedimientos actuales no se orientan a la reducción de ineficiencias

De implicación: No existe la preparación que indique el camino de lo que debe hacerse

De propiedad del trabajo: El empleado no percibe los procesos y resultados como propios

¿A mi empresa le hace falta?

¿Se necesita mejorar la orientación al cliente y al mismo tiempo ser más rentable?

¿sería deseable disponer de más información en el momento oportuno?

¿contratando “más gente” las cosas se harían mejor? ¿hay demasiada “burocracia” interna?.

Tu empresa puede mejorar mucho con el Sistema de Gestión Lean y Lean Office.

¿Qué conseguimos?

Lean Office sustituye ineficiencias por valor añadido

- Una organización altamente productiva, informada y perfectamente dirigida.

- Trabajar más y mejor sin consumir más recursos.

- Orientarnos mejor al cliente.

- Ahorrar tiempo y dinero.

- Una ventaja competitiva para la organización.

¿Cómo lo conseguimos?

- Implicando a la dirección y al personal.

- Enfocándonos hacia el cliente.

- Analizando los procesos de manera experta.

- Estandarizando las mejores práctica

- Persiguiendo la perfección mediante la mejora continua

http://www.meridianhp.com/wp-content/uploads/2015/11/Lean-Six-Sigma.jpg

Es una estrategia de mejora de los negocios que integra dos enfoques: Seis Sigma y Lean Manufacturing.

El objetivo de Seis Sigma es la detección y eliminación de las causas responsables de los fallos o defectos en los procesos que afectan a las características críticas de los productos o servicios que son de importancia vital para los clientes. Su motor es el potente ciclo de mejora DMAIC: Definir, Medir, Analizar, Mejorar y Controlar.

El enfoque Lean Manufacturing busca aumentar la velocidad de los procesos eliminando las ineficiencias y optimizando la creación de valor. Las herramientas Lean (SMED, JIT, Kanban, 5S, TPM, Hoshin, Standardized Work, entre otras) permiten aumentar la flexibilidad, la fiabilidad, la productividad y la calidad de los procesos, productos y servicios de empresas y organizaciones de diferentes sectores (industrial, salud y otros servicios).

¿Por qué Lean Seis Sigma?

Muchas empresas que han asumido la estrategia Lean Seis Sigma e invertido recursos en su implantación han experimentado mejoras en el funcionamiento de sus procesos, reducción de costes e incrementos notables de la satisfacción de sus clientes, lo que se ha traducido en un aumento de los beneficios empresariales, amortizando en un corto espacio de tiempo las inversiones efectuadas en la implantación de esta estrategia de mejora.

¿Cuál es la clave de Lean Seis Sigma?

Lean Seis Sigma no es un programa de mejora convencional. Los proyectos Lean Seis Sigma se centran en problemas concretos para cuya elección se realizan estudios de viabilidad económica, utilizan técnicas potentes de recogida y análisis de datos, y exigen un inequívoco compromiso de la dirección. Todo ello encaminado a que las acciones de mejora se reflejen finalmente en beneficios en el balance económico de la empresa

¿Qué empresas/organizaciones han participado?

Algunas de las empresas/organizaciones que participaron en ediciones de años anteriores de estos cursos fueron: Osborn, MM Alcan Packaging, Miarco, Prevalesa, ArcelorMittal, Tumesa, Heineken, Vossloh, Marina D´Or, Flat glass, Proyectos Eólicos Valencianos, Istobal, ATS-Global, Graham Packaging, Formica, Colorker, Martínez Loriente, Francisco Segura, Roquette Laisa España S.A., Franz Schneider, RNB Cosméticos, Grupo Alimentario Citrus, Francisco Aragón S.L., Hospital La Fe de Valencia, Knauf Industries, Cerámicas Belcaire S.A., Celestica, Cerámicas El Molino, Peronda Cerámicas y SPB.

LEAN STARTUP

http://www.unimooc.com/wp-content/uploads/2013/09/the-lean-startup-eric-ries.jpg

Lean Startup es una metodología desarrollada por varios autores (que mencionaremos posteriormente) que utiliza distintas técnicas para conseguir 1 único objetivo: Crear negocios viables. Es decir, crear negocios que puedan vender repetitivamente y que puedan crecer.

Y tan interesantes como suenan esas palabras así de escépticos son a quienes va dirigido el mensaje. Porque el método Lean Startup es cualquier cosa menos un camino de rosas. Crear un negocio, sea un nuevo negocio o una nueva línea de negocio en una empresa ya existente, que se dirija a consumidores o a empresas, de base tecnológica o no, es complicado y, en los países con nuestra cultura latina, aún más. Y de ahí el altísimo porcentaje de fracasos.

Pero vayamos por partes. Lean Startup es, en primer lugar, una marca registrada por Eric Ries. Al margen de las connotaciones legales, todo el mérito es de él. El resto bastante hacemos con seguir su ritmo.

En segundo lugar, Eric es discípulo del verdadero artífice de la metodología, Steve Blank. A Steve sólo le faltó ponerle un nombre atractivo. La base teórica (y de gran parte de la práctica) es de Steve. Los programas formativos son de Steve. El que enseña metodología Lean en Stanford, Berkeley, Columbia y en medio mundo es Steve.

En tercer lugar, deconstruyamos la definición:

1. Lean Startup, en palabras de Eric, es Lean porque se trata de construir proyectos viables que inicialmente consuman menos efectivo que gasolina un mechero. Pero también, que traten de aprovechar cada recurso al máximo, generando el mínimo desperdicio de recursos (tiempo en particular).

2. Es una metodología (palabra tabú en creación de empresas en la cultura latina donde crear un negocio es sinónimo de “sin formalismos”). Lo que implica unos pasos (4 pasos), una forma de hacer las cosas. Que por otro lado es siempre la misma. Y los negocios y sus creadores pueden ser cada uno distinto, pero los pasos son siempre los mismos (4 pasos). Una gran noticia, que desgraciadamente solo unos pocos se creen. Dicho de otro modo, no hay que inventar la rueda. El método está ahí y funciona (eso sí, es condenadamente duro).

3. Según Steve se utilizan 3 técnicas Lean:

1. El diseño de Modelos de Negocio (es decir, una herramienta que permita visualizar qué se está construyendo).

2. El Desarrollo de Clientes (una guía que permita saber qué pasos dar para construir un negocio nuevo.

3. El Desarrollo Ágil (un método que permite, utilizando preferentemente herramientas gratuitas, producir software, productos físicos o servicios a partir de una idea: La fecha de lanzamiento del producto es el mismo día en que se piensa en él).

En cuarto lugar, Lean Startup es de aplicación a todo tipo de empresas y de negocios. Justo igual que la metodología tradicional de creación de negocios. Igual que el plan de negocios vale para todos, también Lean Startup.

En quinto y último lugar, ¿por qué Lean Startup y no la metodología tradicional?

No hay comentarios:

Publicar un comentario